คำอธิบายที่สมบูรณ์ของโครงสร้างของลูกกลิ้งรางสายพานลำเลียง: กลไกของอิทธิพลของมุมราง 30 °ต่อประสิทธิภาพการลำเลียง

2025.07.16

2025.07.16

ข่าวอุตสาหกรรม

ข่าวอุตสาหกรรม

1. ลักษณะโครงสร้างและหลักการทำงานของลูกกลิ้งราง 30 °

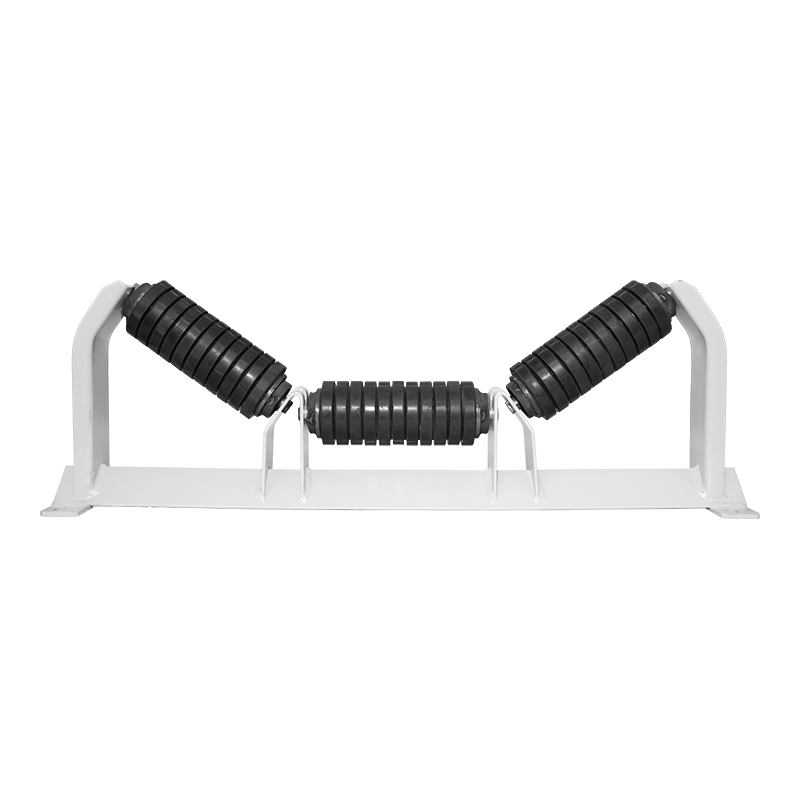

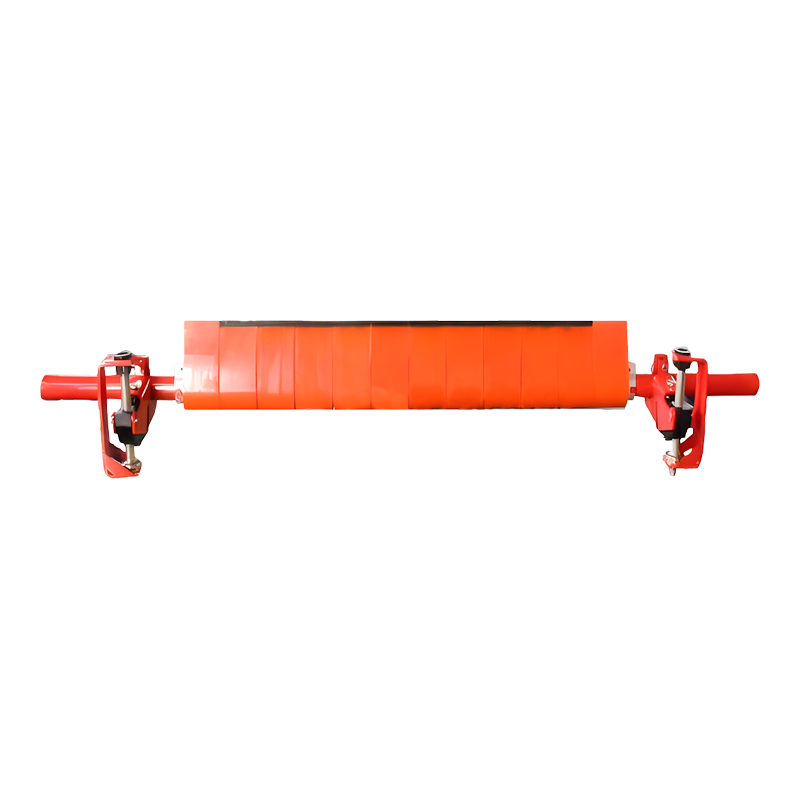

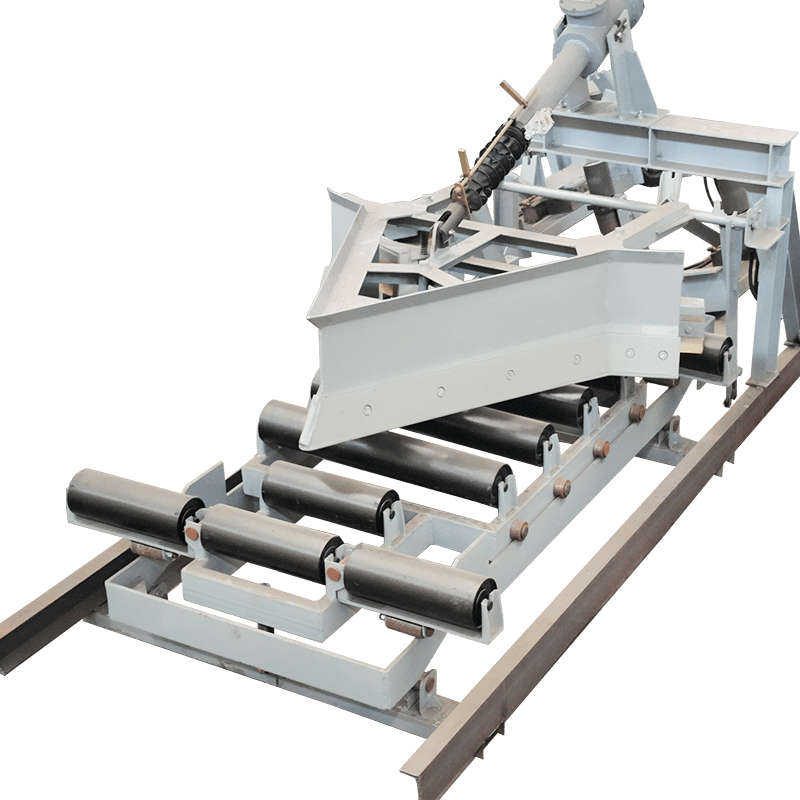

ลูกกลิ้งราง 30 °ใช้การออกแบบโครงสร้างสามส่วนทั่วไปและประกอบด้วยส่วนประกอบหลักต่อไปนี้:

ลูกกลิ้งแบนกลาง: มีภาระในแนวตั้งหลักเส้นผ่านศูนย์กลางมักจะ 108-159 มม.

ลูกกลิ้งเอียงด้านข้าง: 30 °มุมกับระนาบแนวนอนเส้นผ่านศูนย์กลางมีขนาดเล็กกว่าลูกกลิ้งแบน 10-20%

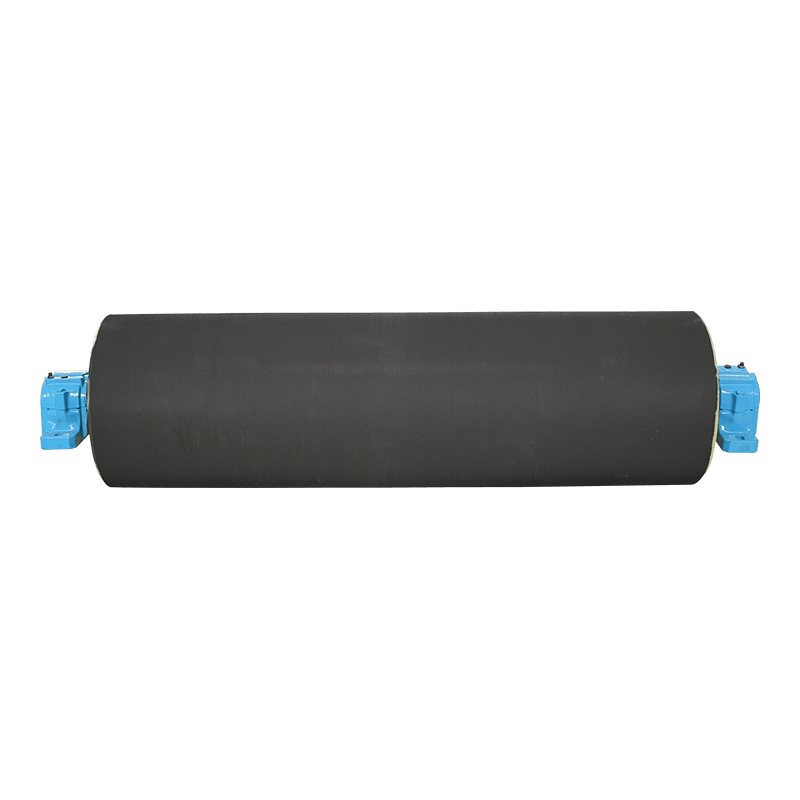

ชุดประกอบลูกกลิ้ง: ความแม่นยำกลึงด้วย 20# เหล็กความแข็งของพื้นผิว HRC50-55

ที่นั่งแบริ่ง: ติดตั้งแบริ่งลูกปืน Deep Groove Ball 6200 ซีรีส์ระดับการป้องกัน IP65

ระบบการปิดผนึก: โครงสร้างเขาวงกตสามระดับ, กันฝุ่นและกันน้ำได้ถึง IP66

การออกแบบโครงสร้างนี้ทำให้ส่วนข้ามของสายพานลำเลียงเป็นรูปแบบร่องที่มีความลึกปานกลางและค่าสัมประสิทธิ์รูปร่างหน้าตัด (อัตราการเติม) สามารถเข้าถึง 0.75-0.85 ซึ่งสูงกว่า 20 °มุมราง 20%

การวิเคราะห์หลักการทำงาน

ลูกกลิ้งมุม 30 °ร่องบรรลุการขนส่งวัสดุที่มีประสิทธิภาพผ่านกลไกต่อไปนี้:

ความสมดุลเชิงกล: อัตราส่วนแรงของลูกกลิ้งสามลูกคือ 60% สำหรับลูกกลิ้งแบนและ 20% สำหรับลูกกลิ้งด้านข้างทำให้มั่นใจได้ว่าการกระจายโหลดสม่ำเสมอ

ลักษณะการเคลื่อนไหว: ค่าสัมประสิทธิ์ความต้านทานการหมุน F = 0.022-0.030 ซึ่งต่ำกว่า 0.035-0.045 ของมุมร่อง 45 °

เอฟเฟกต์การทำเสียงร่อง: สายพานลำเลียงเป็นมุมซ้อนที่ดีที่สุด (มุมพักผ่อน± 5 °) เพื่อลดการหมุนของวัสดุ

2. ลักษณะทางเทคนิคและการใช้งานอุตสาหกรรมที่มีมุมร่อง 30 °

ในฐานะที่เป็นมาตรฐานของสายพานลำเลียงเข็มขัดมุม 30 ° Groove มีฐานแอปพลิเคชันที่กว้างและข้อได้เปรียบทางเทคนิคที่เป็นเอกลักษณ์ในอุตสาหกรรม ทางเลือกของมุมมองที่เฉพาะเจาะจงนี้ไม่ได้เกิดขึ้น แต่เป็นจุดดุลยภาพที่ได้จากการปฏิบัติทางวิศวกรรมระยะยาวและการคำนวณเชิงทฤษฎีซึ่งสามารถบรรลุความสมดุลที่ดีที่สุดระหว่างประสิทธิภาพการถ่ายทอดการสูญเสียอุปกรณ์และความเสถียรในการดำเนินงาน จากมุมมองทางประวัติศาสตร์มุมร่องของลูกกลิ้งร่องได้รับการวิวัฒนาการจาก 20 °ถึง 45 °และ 30 °ได้รับการตรวจสอบว่าเป็นมาตรฐานสากลที่เหมาะสมสำหรับสภาพการทำงานส่วนใหญ่ในระหว่างกระบวนการนี้

ในแง่ของคุณสมบัติทางกายภาพมุม 30 ° Groove สร้างพื้นที่ทางเรขาคณิตที่มีวัสดุในอุดมคติ เมื่อสายพานลำเลียงเกิดร่องบนลูกกลิ้งมุม 30 °ร่องหน้าตัดหน้าตัดของมันจะมีโครงสร้างสี่เหลี่ยมคางหมูกว้างที่มีช่องเปิดด้านบนขนาดใหญ่และด้านล่างค่อนข้างแน่น รูปร่างนี้ไม่เพียง แต่มั่นใจได้ว่าปริมาณการโหลดที่เพียงพอ แต่ยังป้องกันไม่ให้อนุภาคขนาดเล็กและขนาดกลางกลิ้งลงมาอย่างมีประสิทธิภาพ เมื่อเทียบกับมุมร่อง 20 °มุม 30 °ร่องจะเพิ่มพื้นที่หน้าตัดของสายพานลำเลียงประมาณ 20%เพิ่มปริมาณการถ่ายทอดวัสดุโดยตรงต่อหน่วยเวลา อย่างไรก็ตามเมื่อเปรียบเทียบกับมุมร่องที่ใหญ่กว่า (เช่น 35 °หรือ 45 °) มุมร่อง 30 °มีความเครียดที่ลดลงบนสายพานลำเลียงน้อยลงลดความเสียหายจากความเหนื่อยล้าต่อสายพานและยืดอายุการใช้งานของสายพานลำเลียง

จากมุมมองของการปรับตัวของวัสดุมุม 30 °ร่องแสดงความเข้ากันได้ที่หลากหลาย สำหรับวัสดุจำนวนมากส่วนใหญ่เช่นถ่านหิน, แร่, ข้าว, ฯลฯ , มุมนี้สามารถสร้างมุมซ้อนธรรมชาติที่มีเสถียรภาพ โดยเฉพาะอย่างยิ่งสำหรับวัสดุเม็ดที่มีความลื่นไหลที่ดีความยับยั้งชั่งใจด้านข้างที่เกิดจากมุมร่อง 30 °นั้นเพียงพอที่จะป้องกันไม่ให้วัสดุเลื่อนระหว่างการขนส่ง การทดสอบที่เกิดขึ้นจริงแสดงให้เห็นว่าเมื่อลำเลียงถ่านหินที่มีช่วงขนาดอนุภาค 0-50 มม. อัตราการเติมวัสดุของลูกกลิ้งมุม 30 °ร่องสามารถเข้าถึง 75%-85%ในขณะที่มุมร่อง 20 °สามารถเข้าถึง 60%-70% การเพิ่มประสิทธิภาพการเติมนี้แปลโดยตรงเป็นความสามารถในการลำเลียงที่สูงขึ้นโดยไม่เพิ่มแบนด์วิดท์หรือความเร็วของสายพาน

ในแง่ของการใช้งานในอุตสาหกรรมลูกกลิ้งร่อง 30 °ได้กลายเป็นรูปแบบมาตรฐานในอุตสาหกรรมเช่นปูนซีเมนต์ถ่านหินและไฟฟ้า ในกระบวนการผลิตปูนซีเมนต์ตั้งแต่การบดวัตถุดิบไปจนถึงบรรจุภัณฑ์ผลิตภัณฑ์สำเร็จรูปลูกกลิ้งมุม 30 °ร่องสามารถถ่ายทอดวัสดุได้อย่างเสถียรในรัฐที่แตกต่างกันรวมถึงวัตถุดิบเปียกปฐมภูมิและปูนซีเมนต์พื้นดินอย่างประณีต ในอุตสาหกรรมการทำเหมืองถ่านหินมุม 30 °ร่องไม่เพียง แต่สามารถรับมือกับความต้องการบล็อกขนาดใหญ่ของถ่านหินดิบ แต่ยังเหมาะสำหรับการถ่ายทอดอนุภาคละเอียดของถ่านหินที่สะอาด ในระบบการขนส่งถ่านหินของโรงไฟฟ้าลักษณะการกระจายที่สม่ำเสมอของมุมร่อง 30 °ยังช่วยลดการแยกผงถ่านหินซึ่งเอื้อต่อการปรับปรุงประสิทธิภาพการเผาไหม้

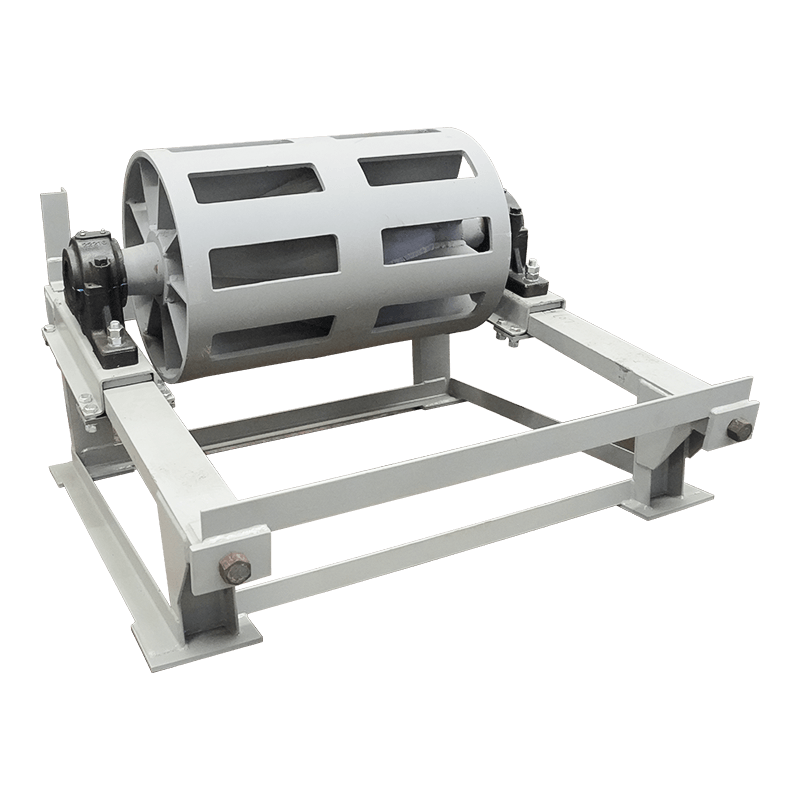

เป็นเรื่องที่ควรค่าแก่การกล่าวถึงว่ามุมร่อง 30 °ยังแสดงให้เห็นถึงความสามารถในการเปลี่ยนแปลงที่ดี ที่ศีรษะและหางของสายพานลำเลียงจะต้องตั้งค่าการเปลี่ยนเป็นค่อยๆเปลี่ยนสายพานลำเลียงจากแบนเป็นราง (หรือในทางกลับกัน) ลักษณะการเปลี่ยนแปลงที่อ่อนโยนของมุมราง 30 °ทำให้การเปลี่ยนแปลงนี้ราบรื่นขึ้นและลดความเข้มข้นของความเครียดที่ขอบของสายพานลำเลียง มาตรฐานอุตสาหกรรมแนะนำว่าความยาวของส่วนการเปลี่ยนแปลงเป็นสัดส่วนกับขนาดของมุมราง ระยะการเปลี่ยนผ่านที่จำเป็นสำหรับมุมราง 30 °อยู่ในระดับปานกลางซึ่งไม่เพียง แต่ช่วยให้มั่นใจได้ถึงความมั่นคงของโครงสร้าง แต่ยังไม่เพิ่มความยาวของอุปกรณ์มากเกินไป ความสมดุลนี้จะรวมตำแหน่งกระแสหลักของลูกกลิ้งราง 30 °ในระบบการลำเลียงต่างๆ

3. กลไกอิทธิพลของมุมราง 30 °ต่อประสิทธิภาพการถ่ายทอด

อิทธิพลของมุมราง 30 °ที่มีต่อประสิทธิภาพของสายพานลำเลียงคือหลายมิติและกว้างไกลและกลไกของการกระทำครอบคลุมทุกด้านตั้งแต่การโหลดวัสดุไปจนถึงการใช้พลังงาน โดยการวิเคราะห์กลไกอิทธิพลเหล่านี้อย่างลึกซึ้งเราสามารถเข้าใจข้อดีของมุมราง 30 °ในการปฏิบัติทางวิศวกรรมได้อย่างละเอียดยิ่งขึ้นและให้พื้นฐานทางทฤษฎีสำหรับการออกแบบและการเพิ่มประสิทธิภาพของระบบการถ่ายทอด

ประสิทธิภาพการโหลดวัสดุเป็นการรวมตัวกันโดยตรงที่สุดของอิทธิพลของมุมราง เมื่อมุมรางเพิ่มขึ้นจาก 20 °เป็น 30 °พื้นที่หน้าตัดของสายพานลำเลียงจะเพิ่มขึ้นอย่างมีนัยสำคัญ การเปลี่ยนแปลงทางเรขาคณิตนี้เพิ่มความสามารถในการโหลดที่มีประสิทธิภาพของวัสดุประมาณ 20-30% การเพิ่มขึ้นนี้เกิดจากปัจจัยสองประการ: ประการแรกลูกกลิ้งที่เอียงทั้งสองด้านสร้างเอฟเฟกต์ด้านข้างที่สูงขึ้นทำให้วัสดุถูกซ้อนกันสูงขึ้น ประการที่สองมุมรางที่เพิ่มขึ้นทำให้ศูนย์กลางของแรงโน้มถ่วงของการสะสมตามธรรมชาติของวัสดุที่อยู่ใกล้กับศูนย์กลางของสายพานลำเลียงเพื่อปรับปรุงความเสถียรในการโหลด ในการดำเนินการจริงซึ่งหมายความว่าภายใต้ความกว้างของสายพานเดียวกันและสภาพความเร็วเข็มขัดสายพานลำเลียงที่มีมุมราง 30 °สามารถให้ผลผลิตที่สูงขึ้นหรือสามารถลดความเร็วในการดำเนินงานในขณะที่ยังคงความสามารถในการลำเลียงเดิมลดการสึกหรอและการใช้พลังงาน

จากมุมมองของประสิทธิภาพการส่งพลังงานมุมราง 30 °แสดงลักษณะความสมดุลที่ยอดเยี่ยม เมื่อเปรียบเทียบกับมุมรางขนาดใหญ่ (เช่น 45 °) ลูกกลิ้งมุมราง 30 °มีโครงสร้างที่ง่ายกว่าและมวลที่ค่อนข้างเล็กของชิ้นส่วนที่หมุนได้ซึ่งจะช่วยลดค่า QRO ในเวลาเดียวกันความต้านทานการดัดของสายพานลำเลียงที่เกิดจากมุมราง 30 °ก็มีขนาดเล็กกว่ามุมรางที่ใหญ่กว่า ทั้งสองด้านนี้ทำงานร่วมกันเพื่อให้ลำเลียงมุมราง 30 °มีข้อได้เปรียบในการต่อต้านการวิ่ง ข้อมูลการวัดที่เกิดขึ้นจริงแสดงให้เห็นว่าภายใต้เงื่อนไขเดียวกันนั้นลำเลียงมุมราง 30 °ช่วยประหยัดพลังงานการขับขี่ประมาณ 5-8% เมื่อเทียบกับมุมราง 45 °

อายุการใช้งานของเข็มขัดเป็นตัวบ่งชี้ระยะยาวสำหรับการประเมินประสิทธิภาพการลำเลียงและมุมราง 30 °ทำงานได้ดีในเรื่องนี้ การดัดซ้ำของสายพานลำเลียงบนลูกกลิ้งรางอาจทำให้เกิดความเหนื่อยล้าในโครงสร้างภายในของสายพานและความเค้นดัดที่เกิดจากมุมราง 30 °นั้นต่ำกว่ามุมรางขนาดใหญ่ประมาณ 15-20% การลดลงของระดับความเครียดนี้จะช่วยลดการแยกระหว่างชั้นของสายพานลำเลียงและการแตกร้าวของฝาครอบยาง โดยเฉพาะอย่างยิ่งในระบบการลำเลียงความเข้มสูง (ทางไกล) การเลือกมุมราง 30 °สามารถขยายวงจรการเปลี่ยนสายพานลำเลียงและลดค่าใช้จ่ายในการบำรุงรักษา รายงานอุตสาหกรรมแสดงให้เห็นว่าในระบบลำเลียงเหมืองถ่านหินที่มีเวลาปฏิบัติงานประจำปีมากกว่า 6,000 ชั่วโมงอายุการใช้งานของสายพานลำเลียงที่มีมุมราง 30 °ขยายโดยเฉลี่ย 1.5-2 ปีเมื่อเทียบกับมุมราง 35 °

จากมุมมองของความเสถียรของระบบมุมราง 30 °ช่วยรักษาการกระจายโหลดที่สม่ำเสมอ เมื่อวัสดุถูกโหลดลงบนสายพานลำเลียงมุมราง 30 °สามารถกระจายโหลดได้อย่างสม่ำเสมอบนลูกกลิ้งสามลูกเพื่อป้องกันไม่ให้ลูกกลิ้งกลางจากการถูกกดมากเกินไป การกระจายโหลดที่สมดุลนี้ช่วยลดการสึกหรอในท้องถิ่นและยืดอายุการใช้งานของแบริ่งลูกกลิ้ง ในเวลาเดียวกันแรงยับยั้งด้านข้างที่สร้างขึ้นโดยมุมราง 30 °อยู่ในระดับปานกลางซึ่งสามารถป้องกันไม่ให้วัสดุกระเจิงโดยไม่ทำให้การสึกหรอมากเกินไปบนขอบของสายพานลำเลียง ในการวิเคราะห์แบบไดนามิกการลำเลียงมุมราง 30 °แสดงแอมพลิจูดการสั่นสะเทือนที่เล็กลงและสถานะการทำงานที่มีเสถียรภาพมากขึ้นซึ่งเป็นสิ่งสำคัญอย่างยิ่งสำหรับการชั่งน้ำหนักที่มีความแม่นยำสูงและระบบควบคุมอัตโนมัติ

4.FAQ ON ลูกกลิ้งรางสำหรับสายพานลำเลียง : การวิเคราะห์ที่สมบูรณ์จากหลักการโครงสร้างไปสู่การบำรุงรักษา

- Q1: ลูกกลิ้งรางคืออะไร? ฟังก์ชั่นหลักของพวกเขาคืออะไร?

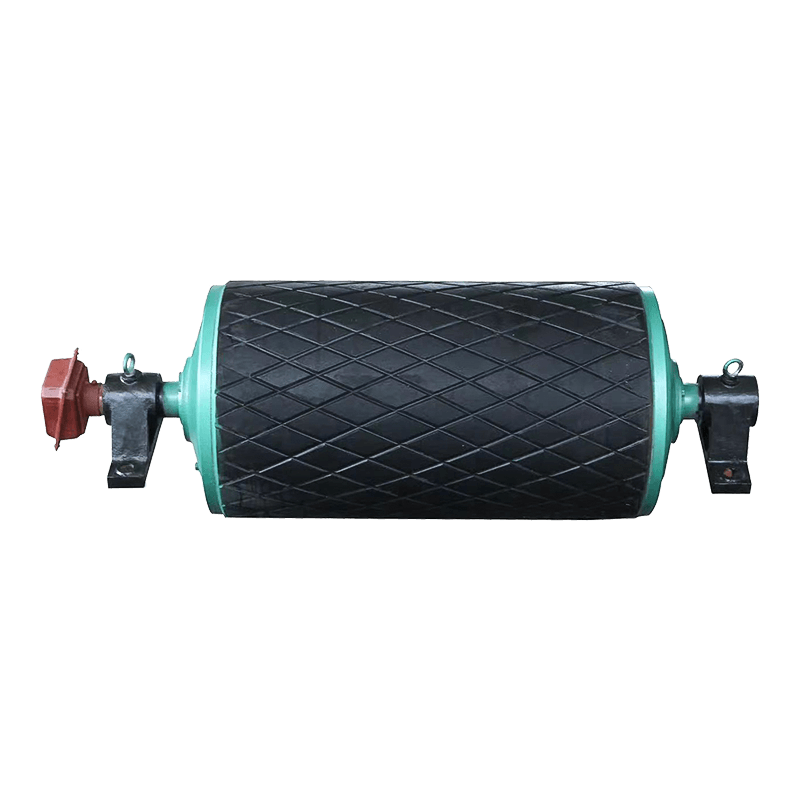

ลูกกลิ้งรางเป็นส่วนประกอบที่รับน้ำหนักประกอบด้วยลูกกลิ้งแบนกลางและลูกกลิ้งสองด้านที่เอียงซึ่งรองรับสายพานลำเลียงโดยการสร้างโครงสร้างราง ฟังก์ชั่นหลักของมัน ได้แก่ :

วัสดุแบก: การเพิ่มพื้นที่หน้าตัดของสายพานลำเลียงและปรับปรุงความสามารถในการขนส่ง (มุมราง 30 °เพิ่มความสามารถในการโหลด 25-30% เมื่อเทียบกับลูกกลิ้งแบน)

การต่อต้านการเบี่ยงเบน: ลูกกลิ้งด้านข้างให้ความยับยั้งชั่งใจด้านข้างเพื่อรักษาเส้นทางการวิ่งของสายพานลำเลียง

การลดความต้านทานและการลดการบริโภค: การออกแบบแรงเสียดทานต่ำสามารถลดความต้านทานการทำงานได้มากกว่า 70%

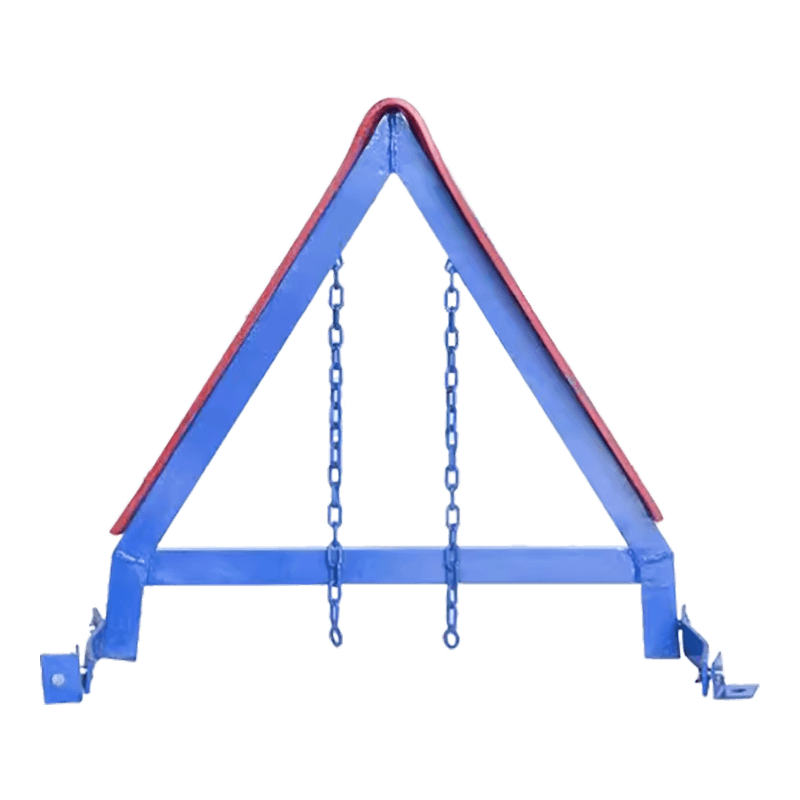

- Q2: วิธีปรับความเบี่ยงเบนของสายพานลำเลียงผ่านลูกกลิ้ง?

ส่วนเบี่ยงเบนด้านเดียว: เลื่อนลูกกลิ้งด้านเบี่ยงเบนไปข้างหน้า 5-10 มม. ในทิศทางการลำเลียง

การเบี่ยงเบนเต็มหลักสูตร:

ตรวจสอบความเท่าเทียมของหัวลูกกลิ้งศีรษะและหาง (ส่วนเบี่ยงเบน≤3mm)

ปรับอุปกรณ์ปรับความตึงเพื่อปรับสมดุลความตึงเครียด

การเบี่ยงเบนทันที: ติดตั้งกลุ่มลูกกลิ้งจัดแนวตนเอง (เวลาตอบสนอง <30s)

- Q3: สาเหตุและการรักษาทั่วไปสำหรับเสียงรบกวน/ลูกกลิ้งที่ติดอยู่หรือไม่?

| ปรากฏการณ์ | สาเหตุที่เป็นไปได้ | การแก้ปัญหา |

| เสียงผิดปกติเป็นระยะ | ความหนาของผนังลูกกลิ้งที่ไม่สม่ำเสมอ (eccentricity) | เปลี่ยนลูกกลิ้งที่ผ่านการรับรอง (ความกลม≤ 0.3 มม.) |

| เสียงผิดปกติในแบริ่ง | ความล้มเหลวในการหล่อลื่นหรือปิดผนึกความเสียหาย | จาระบีหรือเปลี่ยนแบริ่งหลังจากทำความสะอาด |

| ติดอยู่อย่างสมบูรณ์ | วัสดุที่ติดอยู่หรือการเผาผลาญ | ถอดแยกชิ้นส่วนและทำความสะอาดหรือแทนที่โดยรวม |

| เสียงผิดปกติ | ตัวเชื่อมต่อที่หลวม | กระชับสลักเกลียวและเพิ่มเครื่องซักผ้าต่อต้านการผ่อนคลาย |

ภาษาอังกฤษ

ภาษาอังกฤษ